Japonský výrobca pneumatík, Toyo Tires, ktorý sa neustále snaží prinášať nové inovácie, urobil veľký krok smerom k výrobe a vývoju pneumatík s použitím udržateľných materiálov.

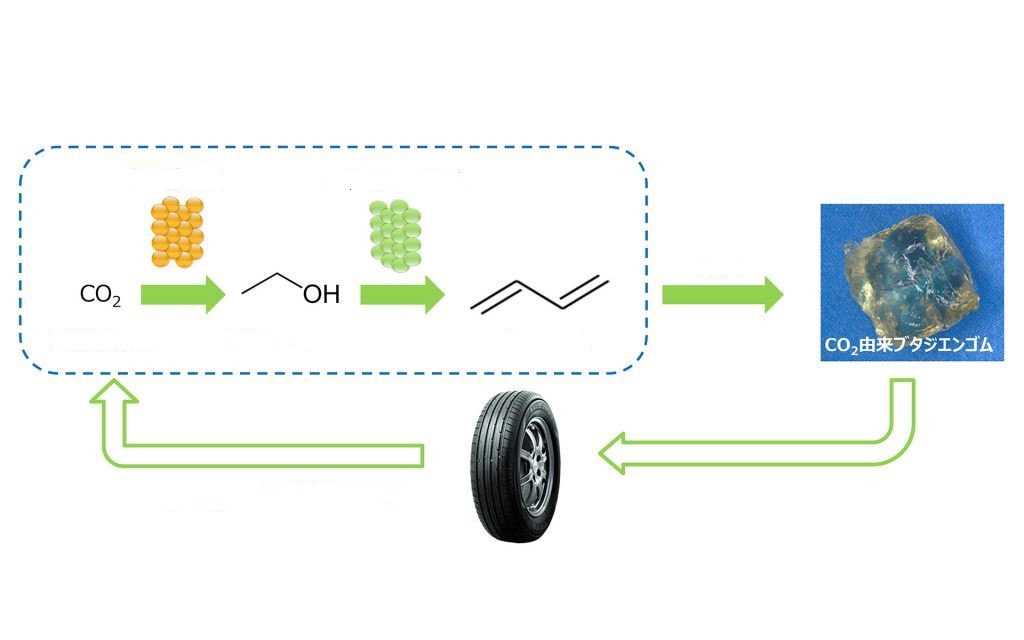

Dokázali, že z oxidu uhličitého je možné syntetizovať butadiénový kaučuk.

Spoločný výskum s Univerzitou v Toyame

Spoločnosť Toyo Tires realizovala spoločný výskum s univerzitou v Toyame na výrobu butadiénu z oxidu uhličitého pri vysokých teplotách. „S potešením oznamujeme, že sme vyvinuli katalyzátor konverzie, a podarilo sa nám syntetizovať butadiénový kaučuk, hlavnú surovinu na výrobu pneumatík.”

Podiel surovín v pneumatikách automobilov sa líši v závislosti od typu pneumatiky. No približne 40 % kaučuku okrem prírodného kaučuku tvorí syntetický butadiénový kaučuk (SBR, BR). Vo svetle toho začal pneumatikársky priemysel aktívne skúmať výrobu a využitie butadiénového kaučuku, kde sa snažili využívať prírodné alternatívne suroviny, nie ropu.

Univerzita v Toyame aktívne a inovatívne prispieva k dekarbonizovanej spoločnosti vývojom vysokovýkonných katalyzátorov na recykláciu oxidu uhličitého, jedného zo skleníkových plynov.

V roku 2016 začala Toyama University pracovať na projekte s Tsubakim a profesorom Noritsuom, ktorí sa podieľali na spoločnom výskume a vývoji.

Syntéza butadiénu

Nedávno sa otvorila cesta k syntéze butadiénu z oxidu uhličitého, ktorý je považovaný za jednu z hlavných príčin klimatických zmien a má veľký vplyv na globálne otepľovanie. „Veríme, že môžeme dosiahnuť skvelé výsledky v minimalizácii klimatických zmien znížením environmentálnej záťaže (emisie oxidu uhličitého).

Okrem toho, ak sa oxid uhličitý použije ako východiskový materiál pre polymerizáciu na butadiénový kaučuk, je vysoká pravdepodobnosť, že sa v budúcnosti priamo použije ako účinný a výkonný materiál pri skutočnej výrobe pneumatík LCA (Life Cycle Assessment).

„Na univerzite v Toyame sme založili Výskumné centrum transformácie uhlíkovo neutrálnych materiálov s cieľom vykonávať základný vedecký výskum vo vývoji technológie, ktorá dokáže transformovať materiály novej generácie, kde našim cieľom je prispieť k udržateľnej spoločnosti. Rovnako realizujeme aplikovaný výskum, ktorý má zvýšiť možnosť implementácie nášho zámeru do spoločnosti.“

Súčasťou tejto činnosti je technologický rozvoj oboch spoločností. Pri vývoji pevných katalyzátorov s použitím lacných, nenákladných ušľachtilých kovov sa dosiahol primeraný katalytický výkon, pričom výsledok extrakcia má jednu z najvyšších hodnôt na svete. „V budúcnosti budeme pokračovať vo vývoji katalytického systému potrebného pre sériovú výrobu, ktorého cieľom je praktická aplikácia do konca tohto desaťročia. Okrem toho vykonávame výskum a vývoj v oblasti nahradenia gumy a materiálov používaných na jej spevnenie, kde sa budeme snažiť využiť najmä udržateľné materiály. Cieľom je znížiť dopad výroby pneumatík na spoločnosť. “

V súčasnosti je niekoľko vozidiel vybavených prototypmi pneumatík, ktoré aktívne využívajú trvalo udržateľné materiály a zúčastňujú sa off-roadových pretekov, ako je Rely Dakar. V budúcnosti postup zopakujeme a tieto prototypy sa objavia napríklad na Nürburgring 24 Hours of Endurance. Poznatky získané v jedinečných jazdných podmienkach, ktoré podujatie ponúka, neskôr využijeme pri vývine technológie sériovej výroby na vytvorenie vysokovýkonných a unikátnych pneumatík Toyo.

„Naša spoločnosť si dala za cieľ zvýšiť do roku 2030 podiel využívania udržateľných materiálov pri vývoji produktov na 40 %. Chceme prispieť k realizácii udržateľnej spoločenskej mobility.“

/Oddelenie korporátnej komunikácie TOYO TIRE Corporation/